機械社區(qū)

標題: 總提倡“綠色制造”,,卻不知這樣制造成本更低,! [打印本頁]

作者: jiajoin 時間: 2018-12-11 09:49

標題: 總提倡“綠色制造”,卻不知這樣制造成本更低,!

隨著對產品尺寸和規(guī)格要求的不斷提高,,傳統(tǒng)機床夾具在安裝,、調試及加工精度等方面漸漸顯示出了不足。而下文新設計出的夾具設計方案,,通過在夾具上設計定位基準點,,確定加工工件及機床和定位基準點的位置關系,來達到準確控制定位誤差的目的,。

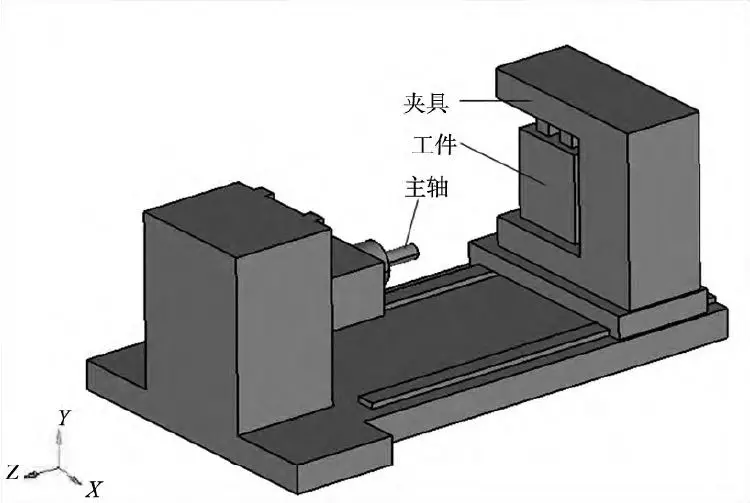

一,、傳統(tǒng)夾具安裝及調試過程這里以臥式數控機床為參考對象,機床夾具的使用降低了加工誤差的離散度,,提高了機械產品加工的精度和效率,。但是,隨著現(xiàn)代制造模式(綠色制造)的興起,,機械產品的加工生產也逐漸從粗放型向集約型轉變,。傳統(tǒng)的機床夾具也暴露出與綠色制造不太適應的一些問題,,圖1給出了臥式機床及傳統(tǒng)夾具簡化模型。

圖1 臥式機床及傳統(tǒng)夾具簡化模型

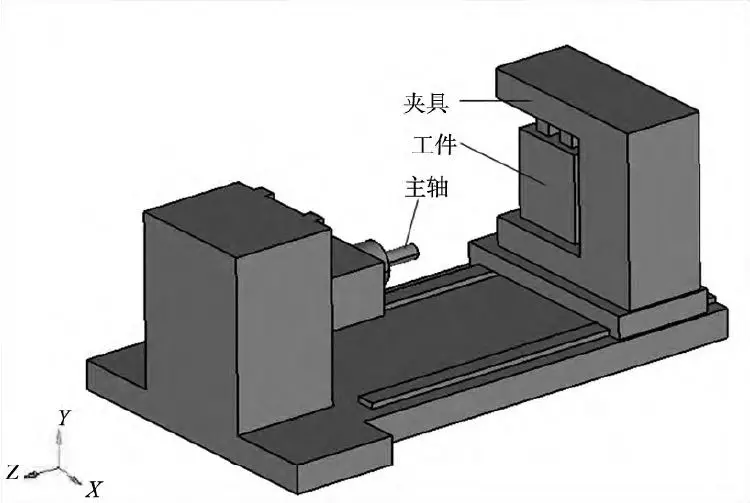

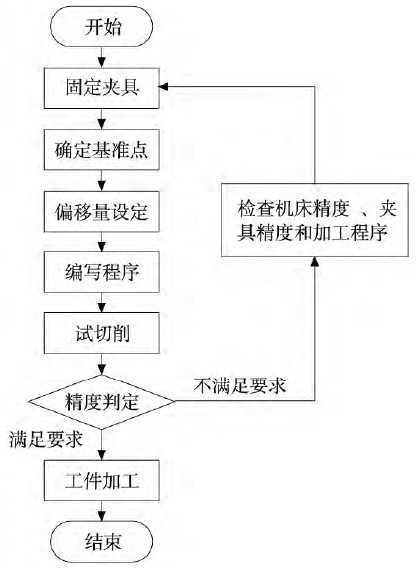

在傳統(tǒng)夾具安裝及調試過程中,,夾具,、工件和主軸起到主要的作用。為了直觀展示該過程,,圖2給出了夾具精度的調整流程,。

圖2現(xiàn)有夾具精度的調整流程

較為麻煩的是檢查首件的切削精度,根據適切情況對坐標系做出相應的調整:若切削精度的誤差超差,,依據誤差值調整工件坐標系的偏移量,,裝上新的試切件,重新試切,;若切削精度滿足要求,,固定夾具與工件毛坯,編寫程序,,進行加工,。

但由于工藝系統(tǒng)如機床、夾具等的長時間工作,,造成的不同程度消耗與磨損,;抑或由于添加毛坯件各異等多種原因可能會造成已設定的工件坐標系與理論情況產生偏差,零件加工達不到精度要求,;或重新設定加工坐標系的偏置量,,調整夾具,進行試切等,。種種原因可能會造成材料的浪費,,人力物力時間的大量消耗,無法節(jié)省較多的成本,,對于工廠來說是一筆較大損耗同時也不符合“綠色制造”的概念,,于是可選擇通過改進夾具來改善這種狀況。

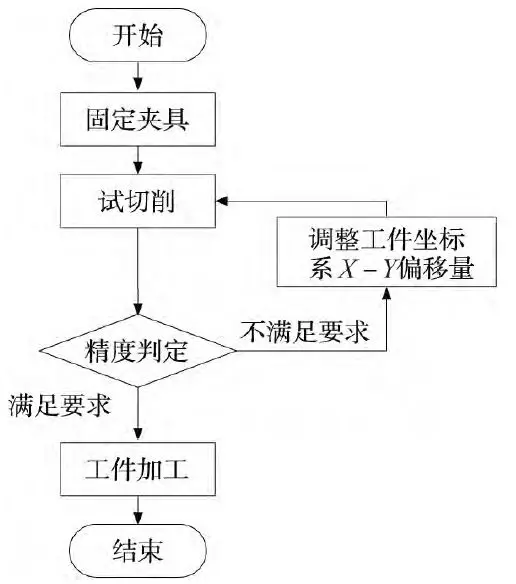

二,、改進型夾具的設計及安裝傳統(tǒng)機床夾具的定位方法,,主要依據經驗和對試件試切削的精度進行確定。然而,,操作經驗并不是每個人都能掌握,,反復的試切削不僅浪費了大量的材料,而且浪費時間,,使得調試安裝的效率降低,。因此,為了避免上述不利因素的出現(xiàn),,在現(xiàn)有機床夾具的基礎上對其進行了改進設計,,如圖3所示,。

圖3改進型臥式機床夾具簡化模型

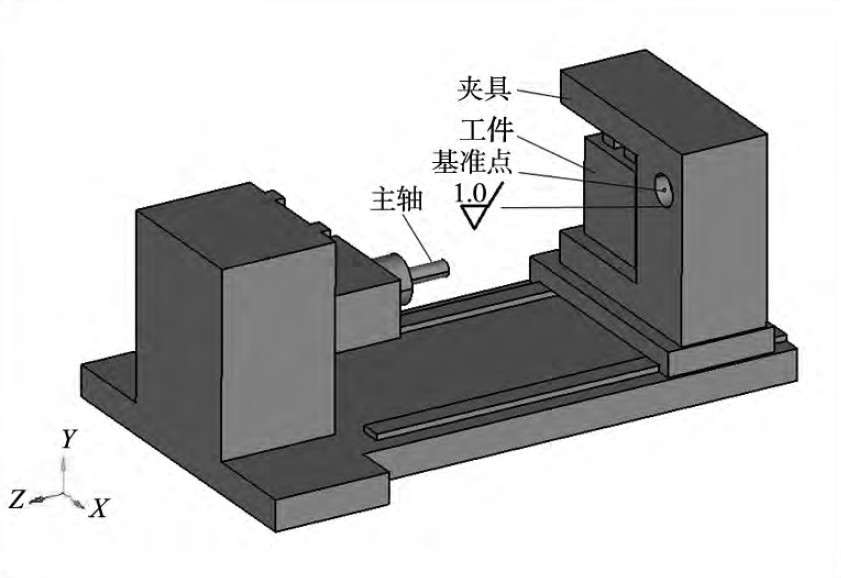

圖3為基于定位誤差的機床夾具改進設計模型,在原夾具的X-Y平面上設定一基準點,,以基準點為圓心設計制造出實現(xiàn)基準點的圓孔,。根據圖3給出了改進設計夾具精度調整的基本流程,如圖4所示,。

圖4改進型夾具精度的調整流程

而改裝后的檢查工件加工精度則簡便很多,。若精度合格,就說明夾具的安裝及調試完成,。

原則上,,夾具自身的設計制造滿足要求,安裝時嚴格按著上述步驟執(zhí)行,,一次性就能試切削結束。若精度不合格,,第一次切削精度仍超差,,要分析的是機床精度問題還是夾具問題,抑或是加工程序的問題,,就沒必要再考慮夾具的安裝及調試問題,。

三、機床夾具設計的對比分析定位元件作為機床夾具的重要組成部分,,是保證裝夾過程精密化和高效化的基礎,。如何設計與優(yōu)化定位元件的幾何形狀和定位方式使得該定位元件對工件的加工精度及加工誤差影響指數達到最小,是現(xiàn)代夾具設計和發(fā)展的必然趨勢,。

傳統(tǒng)夾具的組裝與調試時依據傳統(tǒng)經驗,,并無實際規(guī)律與理論分析可循。很容易導致工件與夾具之間裝配關系不理想情況的發(fā)生,,如受力位置產生偏差,、受力不均勻等;易產生多次試切現(xiàn)象導致材料的浪費與機床,、刀具的損耗,;加工坐標系的產生偏差,需要實際對刀等過程,,使得加工較為冗雜繁瑣,。

改進夾具是結合機床坐標系統(tǒng)通過在夾具上確定一個表征夾具位置的物理點。實現(xiàn)兩者間可測量的確定的位置關系,,從而達到一次性安裝,、調試的目的,保證了原件之間的準確關系,;同時省略了定位元件,,擴展了夾具的設計與使用空間,,避免了由與空間問題造成的不便安裝等現(xiàn)象;借以該基準點設計并調整加工坐標系,,省卻了對刀過程并保證了加工精度,,提高了問題的處理效率;縮短了夾具安裝調試時間,,降低了試切件和時間的消耗,,節(jié)約成本對企業(yè)具有一定的實際應用價值。

該改進設計方案,,相比傳統(tǒng)機床夾具設計,,提高了定位的準確性和效率,增強了夾具安裝調試者的工作自信,,也確保了工作日程的嚴守,,節(jié)省大量人力物力,響應“綠色制造”的號召,,并為機床夾具進一步的優(yōu)化設計打下基礎,。

(來源機械社區(qū))

. C. a7 k$ G* J" o$ J

作者: 遠祥 時間: 2018-12-11 20:10

具體情況具體分析吧!

| 歡迎光臨 機械社區(qū) (http://giwivy.com.cn/) |

Powered by Discuz! X3.4 |